Chi tiết dạng Hộp là gì?

Đặc điểm chi tiết dạng hộp

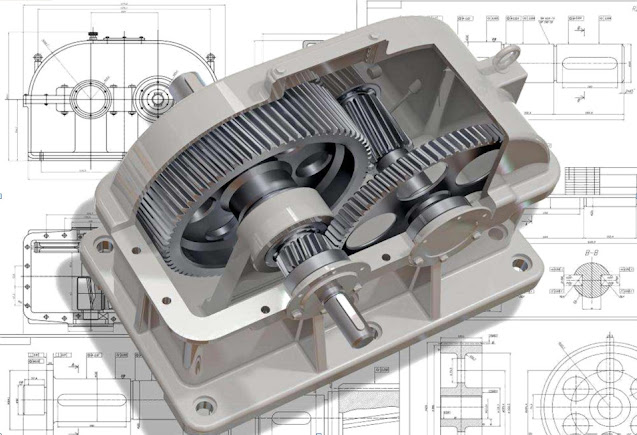

Ví dụ chi tiết dạng hộp:

Chi tiết dạng hộp trong thực tế

Yêu cầu kỹ thuật của chi tiết dạng Hộp

Vật liệu và phương pháp chế tạo phôi chi tiết dạng Hộp

- Phôi đúc: vật liệu là gang xám, hợp kim nhôm, thép đúc

- Phôi hàn: được hàn từ các tấm thép

- Phôi dập: được dập từ thép hoặc hợp kim màu

Tính công nghệ trong kết cấu chi tiết dạng Hộp

Quy trình công nghệ gia công chi tiết dạng Hộp

Chuẩn định vị chi tiết hộp

Trình tự gia công chủ yếu các bề mặt chi tiết hộp

Bao gồm hai bước chính:

- Gia công mặt chuẩn và các lỗ phụ để làm chuẩn tinh thống nhất - Gia công các bề mặt còn lại bao gồm:

- Gia công cắt mặt phẳng còn lại

- Gia công thô và bán tinh các lỗ lắp ghép

- Gia công các lỗ dùng để kẹp chặt

- Gia công chính xác các lỗ lắp ghép

- Tổng kiểm tra

Gia công mặt phẳng chuẩn người ta dựa vào quy mô sản xuất để chọn máy, thường gia công trên máy phay, bào

Gia công các mặt phẳng còn lại chi tiết dạng hộp

Sử dụng máy phay vạn năng hoặc bào gia công (ít dùng do năng xuất thấp)

Gia công các lỗ lắp ghép chi tiết hộp

Sử dụng máy khoan, khoét, doa hoặc máy tiện phụ thuộc vào đặc điểm chi tiết và quy mô sản xuất. Các phương pháp đảm bảo độ chính xác có thể sử dụng bao gồm:

Thiết bị và phương pháp phụ thuộc vào quy mô sản xuất bao gồm:

Gia công các lỗ lắp ghép chi tiết hộp

Với sản xuất hàng loạt lớn và khối:

Khoảng cách lỗ được đảm bảo bằng máy chuyên dùng có bố trí nhiều trục song song trên máy . Theo cách này chi tiết thường được gia công theo hai nguyên công thô và tinh.

Với sản xuất loạt lớn

Khoảng cách lỗ được đảm bảo bằng cách sử dụng các bạc dẫn. Độ vuông góc được đảm bảo bằng bàn quay máy mang theo chi tiết.

Gia công các lỗ lắp ghép chi tiết dạng hộp

Với sản xuất nhỏ và đơn chiếc

Sử dụng các máy khoan, khoét, doa thông thường và không cần bạc dẫn hướng. Khoảng cách lỗ, độ chính xác được đảm bảo bằng rà gá theo đường vạch dấu trên phôi.

Gia công các lỗ lắp ghép chi tiết hộp

Gia công các lỗ kẹp chặt chi tiết hộp

Tương tự như khi gia công các lỗ chính, thiết bị và phương pháp phụ thuộc vào sản lượng sản xuất: Sản xuất khối và loạt lớn, hàng loạt vừa, loạt nhỏ và đơn chiếc.

Gia công chính xác các lỗ lắp ghép chi tiết hộp

Với các chi tiết có yêu cầu độ chính xác đạt cấp 6, 7 cần có nguyên công gia công tinh lần cuối. Nguyên công này có thể là doa mỏng, mài hành tinh, mài khôn, lăn ép…

Tổng kiểm tra chi tiết dạng Hộp

Mặt phẳng: kiểm tra độ thẳng (đồng hồ so, thước), kiểm tra độ phẳng (đồng hồ so, bàn rà có bôi sơn)

Kích thước lỗ: Chiều sâu lỗ (thước cặp, calip), hình dáng hình học (đồng hồ so)

TOP đồ án mẫu dạng Hộp tìm kiếm nhiều nhất

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÀN XOAY 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐẾ HỘP GIẢM TỐC 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐẾ TRỤ 01

- ĐỒ ÁN THIẾT KẾ VÀ GIA CÔNG CHI TIẾT GỐI ĐỠ 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ 02

- ĐỒ ÁN CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ 03

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ 04

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG GỐI ĐỠ 05

- ĐỒ ÁN THIẾT KẾ CHI TIẾT MÁY GIA CÔNG GỐI ĐỠ 07

- ĐỒ ÁN THIẾT KẾ VÀ GIA CÔNG CHI TIẾT GỐI ĐỠ 09

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GÔNG QUẠT 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG NẮP TRÊN HỘP GIẢM TỐC

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN HỘP GIẢM TỐC 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN HỘP GIẢM TỐC 02

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN DƯỚI HỘP GIẢM TỐC

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ỐNG DẪN 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN BUỒNG GIÓ 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG Ụ ĐỘNG 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN XI LANH 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN VAN 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN NẮP Ổ TRỤC 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN ĐỒ GÁ 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN BƠM 02

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG THÂN BA NGẢ 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT THÂN BƠM 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG TẤM ĐẾ DƯỚI 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG Ổ TRƯỢT 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT NẮP SAU 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT NẮP KÉO RƠ MOOC 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT MỎ TĨNH Ê TÔ 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT KHỚP TRƯỢT 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ 02

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG GIÁ ĐỠ 03

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ 04

- ĐỒ ÁN THIẾT KẾ VÀ GIA CÔNG CHI TIẾT GIÁ ĐỠ 05

- ĐỒ ÁN CÔNG NGHỆ GIA CÔNG CHI TIẾT GIÁ ĐỠ 06

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GÔNG QUẠT 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT GỐI ĐỠ TRỤC 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐẦU BÀO 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐẾ TRỤ 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ĐẾ HỘP GIẢM TỐC 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG ĐẾ Ê TÔ 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG CHẠC 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG CHẠC BÁNH RĂNG 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG CON TRƯỢT 01

- THIẾT KẾ CHI TIẾT MÁY GIA CÔNG CON TRƯỢT 02

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG BÍCH ĐUÔI 01

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÍCH ĐẦU 01

- ĐỒ ÁN CHI TIẾT MÁY GIA CÔNG BÍCH CHẶN 01

- THIẾT KẾ CHI TIẾT MÁY GIA CÔNG BÍCH CHẶN 02

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BÀN XOAY 01

- ĐỒ ÁN THIẾT KẾ VÀ GIA CÔNG CHI TIẾT BÀN XOAY 02

- QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT BA TAI 01